与机械和液压机相比,机械伺服金属冲压机使用高扭矩无刷电机,以更快的速度制造更复杂的冲压件。 但其所使用的电机类型是传统的齿轮传动或链条传动系统或直驱电机,可能会对最终产品产生巨大影响。

现代冲压机是高度精密的设备,可能相当昂贵。 它们使制造商能够在满足高生产力和产量需求的同时,创造出精确且复杂的外形。 但这种高生产力和产量可能会带来挑战:更高的产量意味着更难检查每件产品并发现瑕疵。

对于半成品零件,如金属杯、罐子或汽车零件,产品功能是最重要的,其次才考虑表面光洁度。 但对于成品零件,如炉灶或洗碗机上的装饰性金属饰件,或如控制面板或门套,冲压机需要生产出无任何瑕疵的产品。

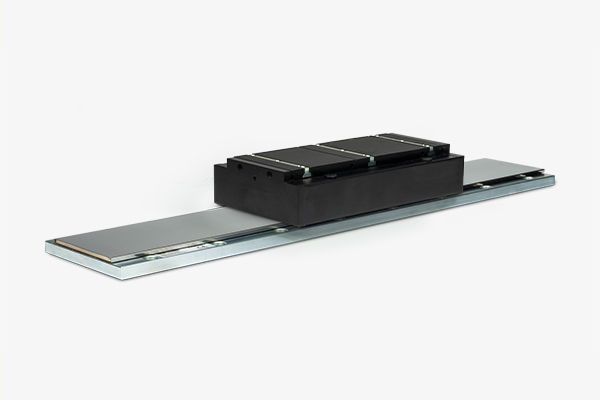

在渐进式进料系统中,传统电机和齿轮箱系统的机械限制会产生振动,从而影响产品的最终光洁度。 传统应用使用超大伺服和齿轮箱来匹配大型轧辊的惯性。 这种系统的维护成本高,限制了转位时间和产量,功率密度低,精确度差。 在下一代冲压机中使用直驱电机可以提高速度和冲程优化,同时需要的零件更少,整个过程中产生的振动也更小。

通过直驱减少零件,降低振动

直驱电机让机器制造商能够使用直接匹配负载且具有高分辨率反馈设计的小型电机。 这就消除了机械传动的需求,例如,通常会在生产过程中会产生振动的齿轮箱。 从而保障安静的动态运行,延长系统的使用寿命。

直驱电机还可以通过去掉齿轮箱和其他相关传动元件来保护系统,不受过度反作用扭力的影响,减少系统惯性。 在制造成品冲压件时,这同样有助于将可能导致缺陷的振动和干扰降至最低,并加快生产速度。

零件更少,性能更高

选择直驱电机的主要优势是减少冲压工艺中的振动,但与传统旋转伺服电机相比,还有其他互补优势:可靠性、尺寸、功率、速度和投资回报率。

消除了齿轮、皮带轮、密封件、轴承和其他部件意味着需要维护和维修的零件更少了。 直接匹配负载还可以提高位置精度、速度精度和动态精度。 在任何方向上都不会存在迟滞、反冲或失去运动控制性能。 在标准的机械传动系统中,无需任何调整或维护来纠正这一问题,从而降低了长期维护和维修的成本。

电机变小,功率不变

然而,电机变小并不意味着功率降低。 模块化直驱电机可提供高达 510 Nm 的连续扭矩,转速高达 2,500 RPM,总功率为 11,700 W。 这可以满足大多数中速和高扭矩应用的需求,有时,相较于传统伺服电机可多提供高达50%以上的扭矩密度。 它还可显著提高系统的功率密度。 由于部件较少,电机以较小的尺寸提供相同的功率,从而使整个机器更小。

与类似的伺服电机相比,直驱盒式电机的功率和相关扭矩密度使其能够实现更高的加速度。 再加上移除了传动系统,降低了振动,因此可显著减少转位时间并提高生产力,使机器可以生产更多无缺陷的产品。

减少维护、增加功率、提高生产力、减少计划外停机时间,所有这些益处都能显著提高应用的盈利能力。 直驱技术有助于延长使用寿命,减少瑕疵,提高产量。 需要安装和维护的零件更少,减少了劳动力和零件成本,从而降低了机器的金钱和时间成本。 与其他类型的电机相比,在金属冲压机中采用直驱电机的投资回报率更高。

准备好进一步探索哪种直驱运动控制技术适合您的应用系统了吗? 联系我们的运动控制专家,看看我们能为您做些什么。