锂电池应用的快速推广,驱动着锂电行业的飞速发展,行业的发展也带动了整个行业生产流程上各生产技术的革新与迭代,应用于锂电池顶盖焊接的激光焊接技术也不例外。在锂电池制造中,激光焊接技术一直被大量应用于不锈钢壳和方形铝壳电池顶盖的密封焊接环节。近几年,随着锂电工业的不断发展,对激光焊接技术的要求也不断提高。

激光焊接机应用原理及优势

通常锂电池外壳顶部有一块四个圆导角的长方形盖板,板上带有正极、负极输入端,封口时将盖板塞入外壳与口齐平。全自动锂电池顶盖激光焊接机用于电池的壳体和电极盖板之间的焊接时,通过激光将盖板与外壳之间的长方形缝隙进行焊接密封。配合激光参数的优化调整,方形电池可一次密封成功。激光焊接是一种新型焊接方式,焊接后无需处理或只需简单处理,焊缝质量高、无气孔、可精确控制、聚焦光点小、定位精度高、易实现自动化。因此激光焊接更适合与流水生产线配套,实现焊接自动化。另外,激光焊接方式也使得锂电池外壳的密封性能和外观都得以改善。

应用需求与挑战

随着当今市场上电动汽车和其他可充电电池供电产品对电池需求量的迅猛增长,电池制造商对改进运动控制精度和激光焊接机良品率的需求变得日益迫切。目前市场上的焊接设备广泛存在轨迹焊接速度慢,控制精度差,焊接良品率低的问题。因此顶盖激光焊接机设备制作商急需提高焊接机运动控制精度,实现焊接过程整个焊接轨迹速度均匀,速度波动小,降低不良焊接;基于锂电池生产商的生产需求,将激光焊接的良品率提升至99%以上,实现产能的突破。

科尔摩根如何助力?

因势利导 降本增效

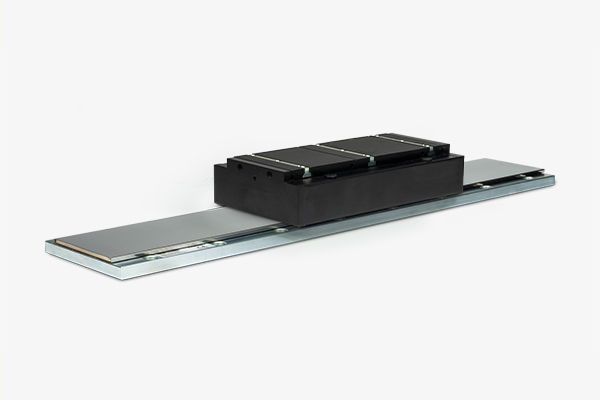

为了满足锂电池生产商提高焊接良品率的要求,激光焊接机设备制造商最终在设备的运动控制中应用了科尔摩根专为解决国内激光焊接领域控制难题而推出的经济型直驱技术解决方案。方案核心由 AKD高性能伺服驱动器和ICF 系列有铁芯线性直驱电机组成,具有较强的性价比。极大的提升了轨迹式焊接速度,助力产品的效率提升;同时实现了有铁芯线性电机XY插补运动的高精度运动控制。速度和精度的双效提升让焊接良品率达到了99%以上。

方案优势

过弯不减速

由于焊接激光功率固定,需要在轨迹焊接全程保持恒速,进而保证焊缝处的正常熔深,同时插补运动,尤其是在经过导角处,X轴和Y轴进行速度切换,此时单轴的控制、两轴的协调配合就格外重要,否则会出现波浪、大小角现象,导致轨迹偏离焊缝,影响视觉观感和最终焊接密封效果。通过过弯处加速度公式amax=v2/R可知:焊接速度越快,绕焊轨迹的半径就越小,所需的加速度就越大,电机推力要求就越高。

凭借优秀的推力性能和快速的响应速度,在焊接R2.4的圆角时,科尔摩根ICF直线电机可实现 250 mm/s的焊接速度,XY插补运动合成速度波动小于+-5%,最大加速度达2.6 g 时也毫无压力。极大的提升了过弯轨迹焊接的速度和效果,达到锂电池生产商的验收标准。

控制无偏差

AKD驱动器具有高性能、低延迟控制环路和高响应带宽的特点,更胜一筹的三环刷新率(电流环:670 ns (1.5 MHz),速度环:62.5 μs (16 kHz),位置环:125 μs (8 kHz))以及出色的性能,能够实现更快速、更及时的运动控制,还能提升控制精度并减少过冲,将最大位置偏差控制在较小的范围内,减少伺服驱动器调试的工作量,让调试更简单。高精高效控制,极大的提升电池焊接的气密性和激光焊接设备的生产效率与良品率。AKD驱动器还具有强大的滤波性能,可以解决调试过程中出现的噪音问题,提高焊接设备的性能。

适用范围广

科尔摩根的直驱技术可提供 10 N 至 6029 N的连续推力,可满足不同的负载力值需求;同时,30 N至12500 N的峰值推力可满足不同顶盖焊接场景下的瞬时高加速推力要求,适用性更强。

客户收益

锂电池顶盖焊接设备通过采用科尔摩根直驱技术,实现了焊接效率的大幅增长,同时保证了精度,这有效的帮助了激光焊接机设备制造商提高市场竞争力。凭借激光焊接工艺水平的优化,改善了锂电池生产商的生产效率和产品质量,极大的提升了激光焊接良品率,大幅度降低了生产成本,推动了锂电池行业的快速发展。