科尔摩根始终致力于:用高精度的运动控制系统,解决客户艰巨挑战,助力创新者实现技术创新和产品差异化。随着工业技术的快速发展,传动系统被广泛应用于各种设备中。在很多传动系统中都存在一定的谐振现象在调试自控系统时,技术人员往往会通过增大比例增益来获得系统的高频响应能力。当比例增益增大至特定数值后,系统就会响应混乱,输出也不受输入控制。传动系统的谐振主要表现为:电机引起的传动件高频抖动,同时伴随刺耳噪音。

谐振的研判与“诊治”

针对传动系统出现的谐振现象,如何做出正确研判,进而有效诊治?

科尔摩根运动控制专家建议采用与中医四疗法类似的方法:

望:以眼睛观察传动件是否存在抖动现象,或通过示波器采集位置、速度、电流等数据,观察这些数据拟合的曲线是否存在明显波动。

闻:用耳朵聆听,感受传动系统是否发出“嗡嗡”、“嗯嗯”等持续不断的奇异噪音。

切:当系统抖动不明显时,可用手触摸设备,感受设备是否存在频率近乎恒定的振动。

问:通过询问接触过或操作设备的人,之前设备是否出现过类似情况,是在什么操作下产生的谐振。清楚“病情”方可“对症下药”,大大减少整治谐振的时间,从而提高工作效率。

如何避免谐振

很多时候,系统的谐振是无法“诊治“的,也就是所谓的快速性和稳定性不可兼得。虽然系统的谐振难以“诊治”,我们却可以在设计系统时将谐振因素考虑在内,从根源上摆脱、减小甚至避免谐振对系统的影响。以图1传动模型进行分析:

由简易机械系统(质量-弹簧-阻尼器)的模型

得出图1传动系统的方框图(图二):

不难看出:  ,

,

接下来,分析谐振源—电机的传递函数:

传动阻尼C一般比较小,为了便于分析可忽略传动阻尼的影响,从而得出:

反谐振频率: 和谐振频率:

和谐振频率:

由图3可看出,系统最高响应频率被反谐振频率所限制。要想获得更高带宽(系统响应频率),只能提高反谐振频率。

科尔摩根谐振解决方案

从上述反谐振频率 看出,可以从增大刚度和减小负载惯量着手:

看出,可以从增大刚度和减小负载惯量着手:

(1)增大刚度

如图4传统的传动系统所示,刚度为:

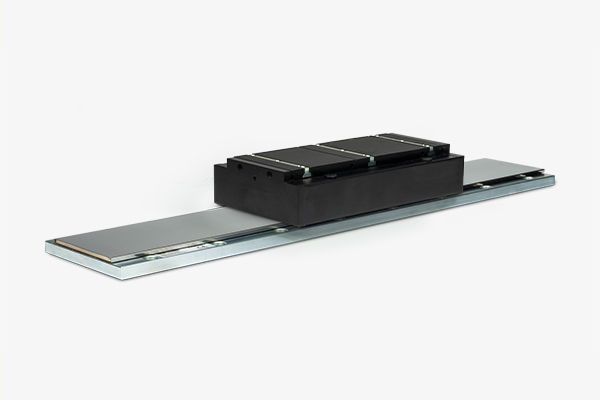

从刚度公式可以看出,要想增大刚度,只能缩短传动链,于是直驱概念应运而生:将电机和负载通过同一根轴连接,省掉联轴器、变速箱以及丝杠,提高能量使用效率的同时,也增大加了系统的传动刚度。

然而,直驱电机并非简单地通过改变绕组形式增大转矩减小转速,而需要再同时实现高转矩和高转速。科尔摩根直驱电机采用先进的电磁设计,与同行相比,转矩密度更大,转矩脉动更小,可达转速更高,显著提高系统刚度。

(2)减小负载惯量

可通过高转速电机加减速机的方式,有效减小负载惯量对电机的影响。由以下公式计算负载反映到电机端的惯量:

与直驱方案对比,减速机方案减小了负载反映到电机端的惯量,却降低了系统的刚度。与同行相比,科尔摩根AKM伺服电机转速更高(高达8000RPM),功率密度更大,转矩脉动更小。与减速机搭配使用,能够显著减少负载惯量的同时,确保系统刚性。

(3)先进的电机控制器

不管是直驱方案,还是减速机方案,一旦系统形成就很难更改,这时候系统性能提升只能由软件实现了。如图6所示,电机与负载仅为整个伺服系统的一部分(紫色段),我们还能通过修改控制参数进行系统优化(绿色段)。

科尔摩根AKD伺服驱动器凭借业界更胜一筹的三环刷新频率(电流环(1.5Mhz)、速度环(16kHz)、位置环(8kHz))使得定位控制更加迅速、精准。除了一般的PID算法之外,AKD伺服驱动器自带四个高性能滤波器,可以将系统谐振频段衰减掉从而抑制谐振。