让铸造模具振动起来

连续铸造的新突破:SMS Concast借助科尔摩根直驱技术成功研制执行器驱动型振动装置

通过KBM无框直驱电机提升质量并降低维护成本

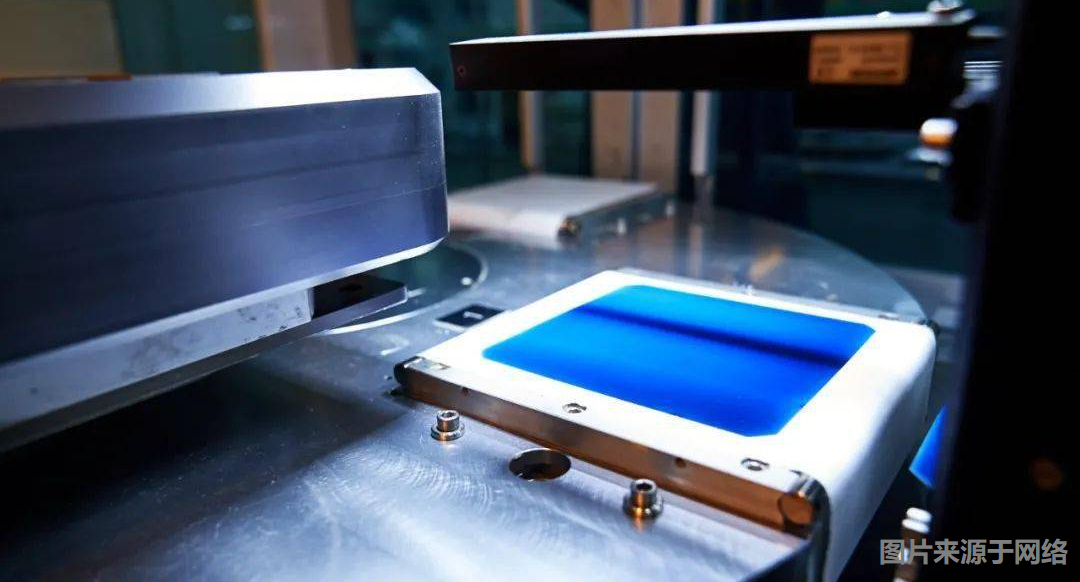

钢坯、方坯、板坯:在连续铸造过程中主要通过铸造模具给钢水定型。铸造模具类似于一种水冷铜模,通过针对性的散热使钢水表面先形成一层如同生鸡蛋一样易碎的外表皮。为了使新成型的铸坯壳在此过程中不会粘附到模壁上,铸造模具需要沿着铸造平面振动。这一功能主要由振动机构来实现。为确保这些振动机构的正常工作,SMS Concast携手科尔摩根经过层层攻关,最终设计了一种基于直驱技术的电动解决方案,即CONDRIVE技术。该技术以绕组优化的KBM直驱电机为核心,一举颠覆了连续铸造过程中的成型工艺。

连续铸造是继氧气转炉炼钢法之后钢铁生产的第二次革命。而振动式铸造模具的问世则是该生产过程产生经济效益的突破性事件,SMS Concast AG公司的技术研发人员Dino Kabosch解释道,自成立以来,这家总部位于苏黎世的公司一直与连续铸造有着不解之缘。1954年,钢铁行业的先驱与连铸之父Irving Rossi创立了Concast公司。其目前所属的母公司SMS Group实现了约30亿欧元的全球年营业额。

绝无粘连

通过对连续铸造过程的进一步了解,这项工艺的重要性日益突出。该工艺分批将钢水送入钢坯连铸系统的回转台中,并在隔绝空气的情况下从回转台注入浇注台。浇注台再将钢水分配到各个铸坯流道中,并在更换回转台时充当临时缓冲区。钢水通过浇注台分配到一到八个铸坯流道中,并通过控制装置流入铸造模具。此处将进行铸模成型。此时需向铸造模具中的钢水表面添加铸造粉末或铸造油,将其熔化成渣,从而确保在铸模壁上成型的铸坯壳与水冷铸模之间形成充分的润滑。再加上铸坯壳和铸模之间由于振动而产生的相对运动,才能使柔软易碎的铸坯壳不会粘连在铸造模具上,从而顺畅地从铸造模具中连续地拉出一根“完整铸坯料”。

该区域对于连续铸造的品质,尤其是运行安全性至关重要。科尔摩根的直驱技术还必须配合抛光运动产生振动,确保一边拉出铸坯,一边往铸坯壳和铸模壁之间填充足够的铸造粉,将铸坯壳上的摩擦力减至最小。

此外,还必须避免运动曲线产生的拉伸力将刚成型的壳体再次撕裂,否则会引起钢水倒灌入系统中,导致铸造过程被立即中断以及后续的停产。

振动过程通常采用正弦曲线。其关键在于时间窗口,即铸模向下振动并赶超同样向下移动的钢坯,直到成型单元从最低点向上回退之前的这一段时间内。

该赶超过程称为“负滑脱时间”,在这个时间内,钢坯被一直下拉,使得铸造粉可以与钢坯壳充分接触,并在钢坯壳上形成一种细小的纹路,这被称为振痕。

振幅可调

.jpg) 在连续铸造过程中,铸模振动的理想频率及振幅取决于钢的质量、成分组成、生产速度甚至铸模成型的样式,负滑脱时间通常限定在0.08到0.18秒之间的时间窗口之内。 “如果我们无法把握这一时间窗口,我们就无法继续铸造。这会导致整个机械结构无法发挥作用,因为铜和钢之间尚存在着巨大的摩擦特性,”Kabosch解释说,他把这比作粘在烤盘上的巧克力蛋糕,如果强行从锡箔纸上取下,整个蛋糕将四分五裂。钢水会对铸造模具内部产生垂直的铁水静压力,而铁水静压力与摩擦力或摩擦系数息息相关。“在此,我们使用科尔摩根直驱技术,”SMS Concast研发人员解释说。将机械过程转换成软件化的运动控制过程,可以有效地实施新的运动曲线,灵活、独立调节运动来适应不同的铸造条件。

在连续铸造过程中,铸模振动的理想频率及振幅取决于钢的质量、成分组成、生产速度甚至铸模成型的样式,负滑脱时间通常限定在0.08到0.18秒之间的时间窗口之内。 “如果我们无法把握这一时间窗口,我们就无法继续铸造。这会导致整个机械结构无法发挥作用,因为铜和钢之间尚存在着巨大的摩擦特性,”Kabosch解释说,他把这比作粘在烤盘上的巧克力蛋糕,如果强行从锡箔纸上取下,整个蛋糕将四分五裂。钢水会对铸造模具内部产生垂直的铁水静压力,而铁水静压力与摩擦力或摩擦系数息息相关。“在此,我们使用科尔摩根直驱技术,”SMS Concast研发人员解释说。将机械过程转换成软件化的运动控制过程,可以有效地实施新的运动曲线,灵活、独立调节运动来适应不同的铸造条件。

此外,还具有振动频率、振幅和波形任意可调的独特优势。振幅决定钢坯在时间窗口的可移动距离。“过去,只能在停机期间才能更换机械偏心轴,而且非常耗时,”Dino Kabosch指出。另外,与液压驱动系统相比,执行器解决方案无需液压回路,还显著降低维护成本,使得CONDRIVE技术加分不少。

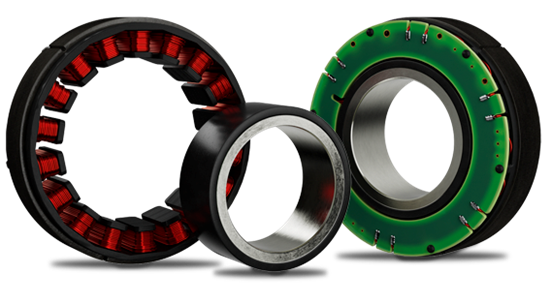

KBM电机直驱技术:尺寸更紧凑

为了满足该应用对KBM套件的特殊需求,科尔摩根专门调整了电机扭矩。在118mm的安装尺寸之内,驱动器可提供660 Nm的扭矩和1000 Nm的峰值扭矩,可使3.5吨至7吨的振动块精确振动。在控制方面,SMS Concast依然选择了科尔摩根,即特别设计的S700伺服驱动器。

直驱电机产生振动的独特之处在于,振动并不是由旋转偏心轴的旋转连续运动产生的,而是由电机的周期性换向运动产生的。乍看起来似乎很简单,但却给工程学带来了非常严峻的挑战。不断的换向会带来如何有效转移热量损失等问题,还有与润滑相关的其他问题。

由于电机不再做完全旋转,因此标准终身润滑轴承的润滑脂不可避免地受到滚动元件的抑制,由此无法保证润滑效果。

最终,上述三项基本工况促使科尔摩根为KBM直驱电机配备水冷系统,以此来有效释放热损失。为了长期有效润滑无齿轮直驱电机的少数几个轴承,定子和转子被完全密封在油浴之中,最终也起到安全保护封装单元免受金属粉尘侵害的作用。

无传统机械传动的另一个优势是可专注于系统和过程的连续状态监控。通过KBM电机来驱动过程,而无啮合或摩擦等破坏性齿轮影响,可确保对过程极其精确的控制,同时还可根据电机数据直接、精准地监控过程。其关键是通过功率和转速等电机数据实现过程的精确分析,直至后续完整融入物联网中。

现代化改造的潜力

根据对瑞士Steel AG一台连铸机的观察,“此项工作非常有价值,”Dino Kabosch为全新的振动过程感到无比欣慰,“长达两年的研发最终大功告成——CONDRIVE运转良好,近乎完美。我们试图鸡蛋里挑骨头,但是一无所获。这感觉太棒了!”

根据对瑞士Steel AG一台连铸机的观察,“此项工作非常有价值,”Dino Kabosch为全新的振动过程感到无比欣慰,“长达两年的研发最终大功告成——CONDRIVE运转良好,近乎完美。我们试图鸡蛋里挑骨头,但是一无所获。这感觉太棒了!”

目前,CONDRIVE正在发展为深受市场欢迎的产品系列,由于其简单的集成和高可用性,非常适合于现有连铸机的现代化改造。

来自西班牙、印度和中国的合同印证了以科尔摩根直驱技术为核心的执行器解决方案的市场热度。

结论

借助CONDRIVE技术,SMS Concast研发了一套通过封装科尔摩根KBM直驱电机而几乎消除维护需求的系统。该创新成果为铸模振动提供了一种精确的控制手段。与其他振动驱动系统(包括液压增压缸)相比,CONDRIVE技术将极简设计理念与振动曲线的在线设置和监控完美结合在一起。

作者:Martin Zimmermann,瑞士KOLLMORGEN大客户经理