20世纪以来,工业技术蓬勃发展,在为社会发展提供动力的同时,也对相应的行业提出了更高的要求。

比如在冶金业中,传统的冶金技术,存在着产品硬度太高、而纯度太低等问题,远远达不到现代行业的生产要求。近几年,经过对技术的深入研究和探讨而催生的粉末冶金技术,更能满足目前的行业生产需求,进而促进生产发展。粉末冶金技术进行加工的原料可以是金属粉末,也可以是金属与非金属粉末的混合物。粉末冶金制品具有传统熔铸工艺所无法比拟的独特的化学组成和物理、力学性能。

金属成型工艺

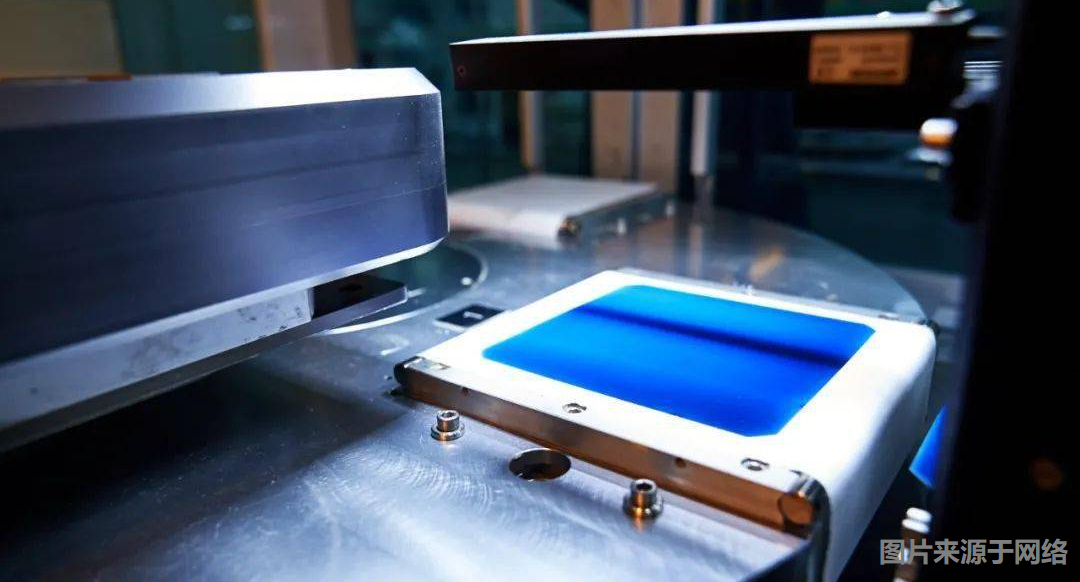

作为粉末冶金的核心环节,成型过程起着十分重要的作用,因为该环节将决定成品的品质与性能。目前粉末冶金的成型工艺主要采用压制成型,即将所需金属材料粉末填入预先设计好的模腔之中,在一定压力下压制成所需形状、尺寸、重量、致密度的胚体。然而,要让胚体的形状、尺寸、重量、致密度等达到合格品质,就需要精确地控制压制工艺中料的填充量、压制位置、压制力。

传统压力机的不足

成型过程由压力机完成。传统的压力机以机械压力机为主。其运动控制原理是通过异步电机经减速机后输出压制作业所需要的力矩与转速。然而要获得不同压制品的优良品质,就需要采用最优的压制工艺(即上冲头的压制曲线)。传统压力机要获得非匀速压力曲线只能通过设计相应轮廓的凸轮来实现。所以,需要压制多少种产品就得配备多少种轮廓的凸轮,并且在切换时需由专业人员拆卸安装。无论是设备使用便捷度、生产效率还是成本控制都无法满足客户日益提高的成型加工需求。因此,成型机原始设备制作商对压制成型中的运动控制提出了更高的要求,急需寻找一套提高设备性能的运动控制方案。

科尔摩根伺服技术解决方案

经过多方研究比较,压机设备制造商最终选科尔摩根伺服技术解决方案,打造了新一代压力机——伺服压力机。科尔摩根伺服技术解决方案由AKM伺服电机、KBM无框力矩电机、AKD伺服驱动器及PCMM运动控制器构成。

如下图结构所示,A轴电机跟随程序所设凸轮曲线进行压制,B轴电机由B1、B2组成用于调整下平台高度,进而调整填粉量,心杆轴 N 轴用于需要中心孔的胚体压制,F轴用于填粉。由于整个传动链采用旋转电机+丝杠,难免引入丝杠的背隙,所以在位置环使用了光栅尺,对电机位置进行全闭环控制,补偿丝杠的背隙,以及通过对丝杠的定位补偿功能实现定位精度的提高。一整套的精密运动控制构成,为伺服压力机带来了出色的性能。

性能优势

- 压制过程噪音小

- 压制力可达16吨

- 压制精度高达到2微米以内

- 空载速度高,压制速度可达280mm/s

- 加工件外观无毛刺,重量误差不超过5mg

- 高性能运动控制器,灵活控制工艺流程,可任意定义工艺曲线,压制多种规格产品

方案优势

☞AKM伺服电机可提供卓越的性能及优秀的功率密度,超低齿槽效应与低谐波失真,确保设备运行顺畅,提高了机器的可靠性。

☞KBM无框力矩电机设计紧凑且高效,可直接嵌入到机器中,使用机器自身的轴承来支撑转子,让机器安转更紧凑,拥有多种标准电机,配置范围大,可提供标准绕组,因此可实现在紧凑的空间内提供简单安装,长使用寿命和卓越性能。同时,优异的设计可实现平稳的转矩输出,让压机运行更平稳。

☞AKD伺服驱动器拥有业内顶级算法,可以对动态负载做出迅速的响应。更胜一筹的数字转矩环路:670纳秒,为压力机的生产效率提供保障。可提供27位分辨率反馈,实现精准运动控制,提高压机精确性并且噪音极底。采用统一用户界面的全球硬件平台,所有用户都采用相同的图像用户界面,操作便捷性更高。

客户收益

科尔摩根伺服技术解决方案凭借AKM伺服电机、KBM无框力矩电机及AKD伺服驱动的高性能及易用性,帮助伺服压力机应用实现了便捷、高效、高精度和高可靠性,大幅度提高了设备效率及性能。科尔摩根成熟的伺服技术解决方案,为客户的高精度控制提供了有力保障,极大增强了客户的市场竞争力,为客户创造了更大的价值。