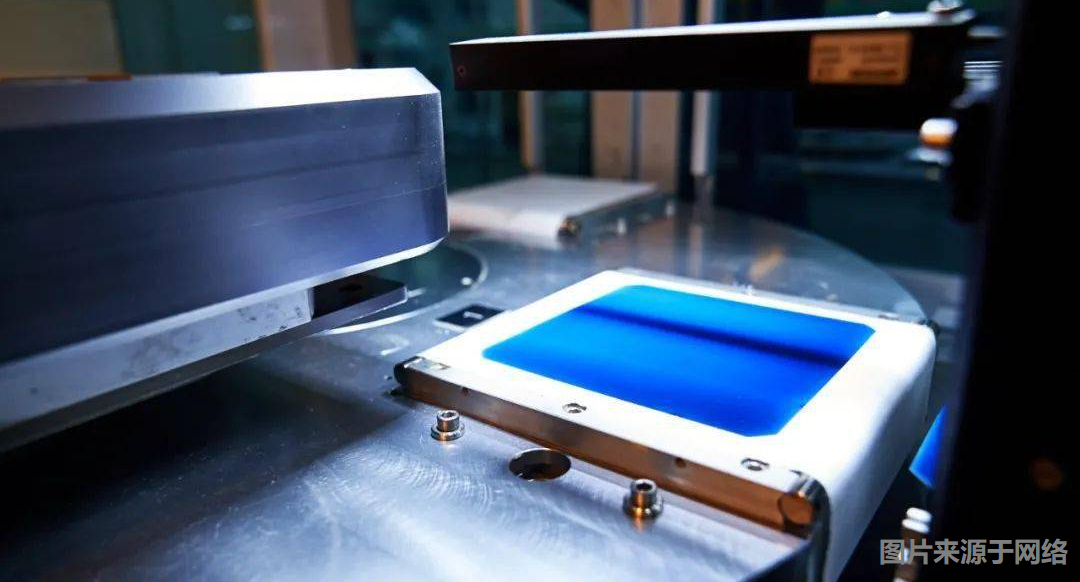

丝网印刷是光伏太阳能电池片生产过程中的一道重要工序,主要用于光伏电池组件中单晶、多晶电池片的正负极电路印刷,以形成电路。包括铝银背电极印刷、铝浆背电场印刷、银浆正电极印刷。印刷系统主要由浆料、刮刀、丝网、电池片组成,通过刮刀提供下压力,挤压浆料,利用丝网图形部分网孔透浆料,非图形部分网孔不透浆料的基本原理进行印刷。生产工艺流程如下:

传统应用及痛点

在电池片的生产过程中,电池片的生产效率和发电效率是丝网印刷生产线最为关键的指标,都直接影响到电池片生产厂家的经济效益。影响电池发电效率的因素中电路的印刷精度尤为关键,印刷精度控制不当会导致断栅、栅距和线宽过大或者过小。

通常丝网印刷采用转台方式进行4工位上料、拍照、印刷、下料动作。印刷转台的定位精度直接影响到电池的印刷精度,同时电池片的生产速度受限于转台的定位速度。目前大部分丝网印刷转台方式的循环时间为1.05-1.3s之间,每天产能在130,000-160,000片左右。使用转台方式进行定位基本达到了电机的瓶颈,继续加大转台电机来提升定位速度有点得不偿失。为此,丝网印刷设备制造商急需寻找新的解决方案来进一步提高生产效率。

科尔摩根直驱技术解决方案

针对行业对产能要求的不断提升,设备制造商通过采用科尔摩根DDL系列有铁芯水冷直线电机搭配AKD伺服驱动器的直驱技术解决方案,实现直线交互方式,突破行业内单一的转台结构方式。直线交互方式可将4个台面的重量减轻至1个台面的重量,电机负载大幅减少至原来的1/4,让电机跑的更快。

同时,通过水冷设计,提升了电机持续推力的输出能力,并保证电机发热不影响印刷台面温度,防止温度对印刷精度带来的影响,降低电机连续工作的温升,让转台停顿时间缩短,整体生产效率提高。

科尔摩根直线电机的优势

交互式直线印刷区别于传统的旋转式转台90°印刷,采用高速高精度直线电机作为台面定位方式,AB台面交替运行,具有产能高、精度高、结构简单等优点。

主要优势

- 免维护,减少机器故障时间

- 高刚性、高精度,快速响应,整定时间短

- 水冷电机降低电机发热温升,减少停顿时间

- 驱动器EtherCAT总线控制,与PLC无缝连接

- 灵活的封装设计,可选精密轴承和高分辨率编码器

客户收益

通过采用科尔摩根高性能IC系列水冷直线电机搭配AKD伺服驱动器的直驱技术解决方案,大幅提升了印刷台的定位速度,重复定位精度可达±1um,印刷循环时间突破1s达到0.9s,生产效率提高了10%以上至180,000片/天左右,改善了最终用户的生产效率与产品质量,实现降本提效。同时电机具有强大的兼容性,可兼容156-230等电池片规格的不同重量印刷台,满足客户不同需求。从而极大的提升了设备的市场竞争优势。